FACILITY

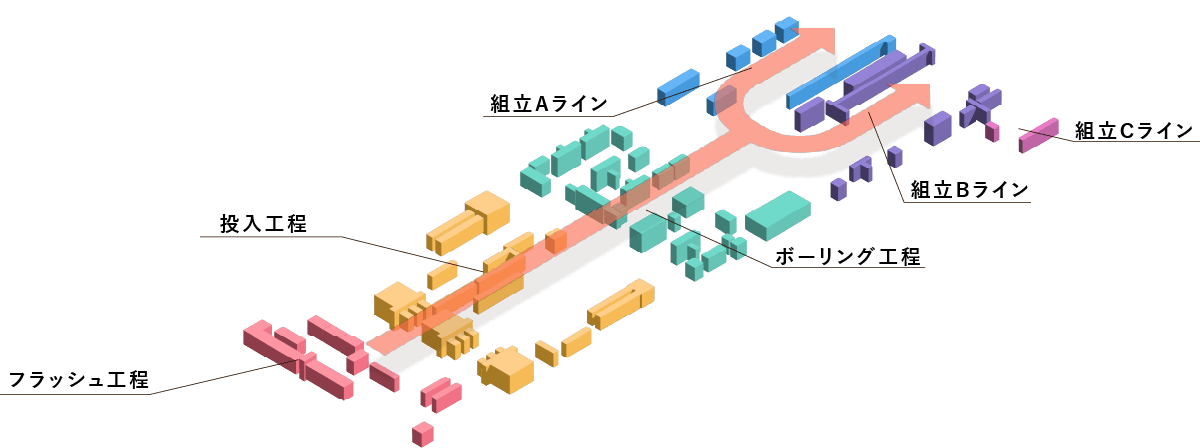

山形木工 本工場MAP

フラッシュ工程

パネル部材を軽くするために中が空洞の構造で芯組し、化粧板を貼り合わせ、縦横高精度でカットしパーツを製作する接着工程です。

ホット&コールド瞬間プレス

接着機 1台

芯材をテーブルに載せプレスゾーンに芯材を自動搬送、瞬間的に100℃以上の熱を加え、接着させる設備です。

ダブルエンドテノーナ

4台(2ライン)

接着orラフカットパーツの巾寸法と長さ寸法を正寸カットする2台が連結されたライン設備です。

パネルソー

6台

数十センチから大判材料まで材料クランプにより刃が表面に出て来ない状態で、材料を正確なサイズで直角に直線でカットする設備です。

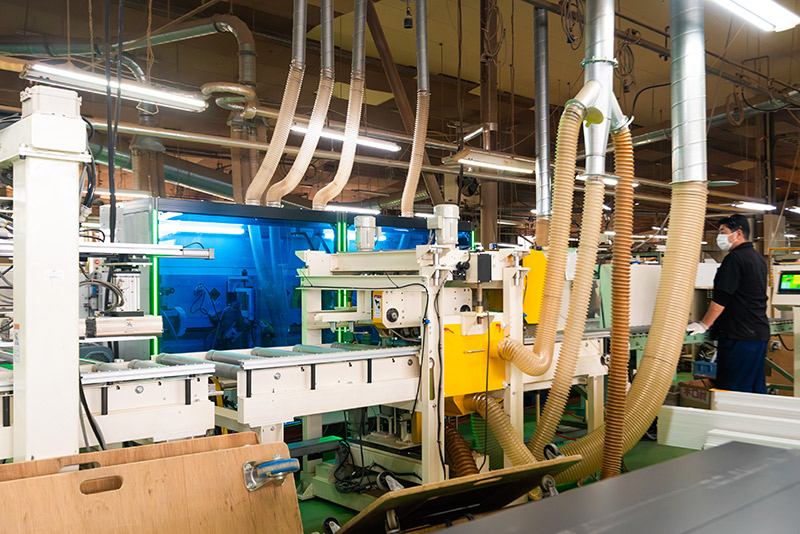

投入工程

大判材料からパーツ部材を切出し正寸に仕上げるカット工程です。側面に化粧シートを貼るパーツの仕上げ工程です。

大型ランニングソー

3台

大判材料のサイズが3mまで、指示寸法を入力すると材料が自動で送り出され位置決めし高精度でカットします。

直線縁貼り機

4台

正寸カットされたパーツの側面に約200℃の温度で溶解した接着剤を付けて化粧シートを直線状に貼り付けます。

曲面縁貼り機

2台

直線上に貼るだけでなく、側面や曲面に貼ることもできます。内1台はNCボーリング機能が付いています。

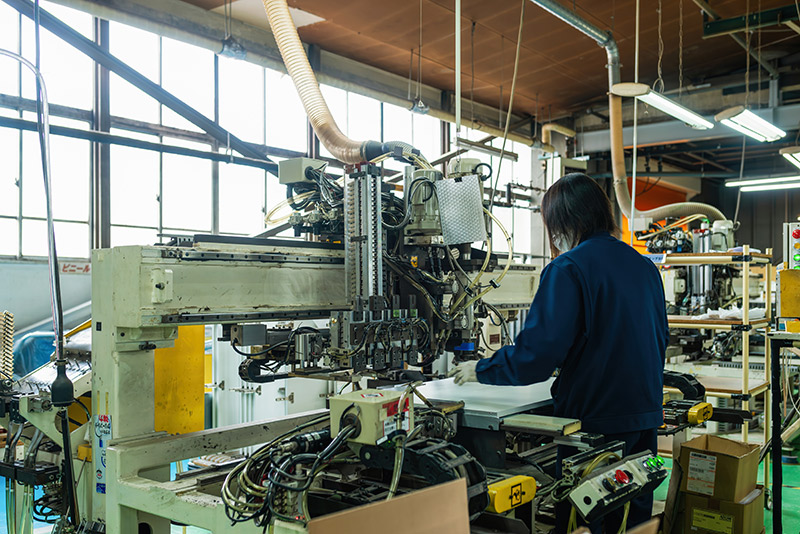

ボーリング工程

プログラム指令により指示された穴径を正確な位置に平面加工するNCボーリングマシンとパーツどうしを接合するための木ダボを取付けるNCダボ打ち機の加工工程です。

リフティングボーラー

1台

パーツを積上げた台車をセットし、プログラムを選択すると、約50分間は全自動で高精度な穴あけ加工する設備です。

NC(数値制御)ボーリングマシン

9台

二次元コードを読み込むとNCプログラムが自動で切り替わり、高精度な穴あけ加工をする設備です。自動搬送する設備もあります。

ダボ打ち機

5台

水平方向のボーリング加工を行い、接着剤をミリグラム単位で塗布し、ダボを自動で供給し高速で正確に打ち込みます。

組立工程

多品種小量のキャビネットをパーツ状態から完成品にする組立工程です。キャビネットのタイプにより複数のラインに分けて組立をします。

丁番・モール取付けビス締機 3台 台座取付け機 1台

ミラーキャビネット用の扉に、丁番用の穴を開け丁番を組込み、ビス締めし丁番を固定する設備です。同時にモールも取り付けます。

プレス機 3台

洗面下台など、奥行きのある製品は、縦方向と横方向から同時にプレスし、パーツどうしの隙間を無くし全ての角を直角に合わせます。

引出組立ビス締め機 1台

引出しを組み立てる際、板材をセットすると複数個所のビス締めを同時に実施する設備です。

組立Aライン

多品種小量のミラーキャビネットを多数のパーツ状態から順序よく組み上げ、複雑な構成でも1台あたり平均約2分で完成品にする量産型のラインです。

組立精度を1mm以内に保つため、すべてのパーツを自社で加工をしています。

照明付きキャビネットやLED付ミラー扉は電気検査も実施しています。

バーコード読込みにより1台ずつ違うシリアルナンバーシールを発行して製品を管理しています。

トレーサビリティも独自の生産管理システムにより全ての製品を管理しています。

組立Bライン

多品種小量の洗面用下台をはじめキッチンの吊戸など、40センチ程度の製品から下駄箱のような180センチを超える大型製品まで多機種に渡り効率よく正確に組み上げる量産型のラインです。

サイズや色も形も違う製品で取り付ける部品点数も多く1台1台、部品も違うため、完成品の検査は1台ずつ図面をもとに検査をしています。

バーコード読込みにより1台ずつ違うシリアルナンバーシールを発行して製品を管理しています。

トレーサビリティも独自の生産管理システムにより全ての製品を管理しています。